| 采煤机左摇臂油液分析报告 | ||||||||||

| 取样时间 | 地点 | 设备名称 | 取样部位 | 矿方提供油样牌号 | 铁谱特征 | 黏度(㎜²/s) | 水分(%) | 备注 | ||

| 实测值 | 正常值 | 实测值 | 正常值 | |||||||

| 2014.5.12 | 6-2304面 | 采煤机 | 左摇臂 | 320# | >45μm磨粒60个/ml,略高温,有油泥 | 282.29 | 256-384 | 1.38 | ≤0.5 | 警告 |

| 2014.6.18 | 6-2304面 | 采煤机 | 左摇臂 | 320# | 油泥及污染物多,细小磨粒多 | 275.38 | 256-384 | 1.71 | ≤0.5 | 警告 |

| 2014.6.27 | 6-2304面 | 采煤机 | 左摇臂 | 320# | 磨损未显异常,油泥污染物较多 | 3.87 | ≤0.5 | 警告 | ||

| 2014.7.12 | 6-2304面 | 采煤机 | 左摇臂 | 320# | 磨损异常,加剧,>45μm磨粒200个/ml,略高温 | 301.54 | 256-384 | 0.03 | ≤0.5 | 警告 |

| 2014.7.19 | 6-2304面 | 采煤机 | 左摇臂 | 320# | 疲劳磨损严重,>60μm 颗粒200个/ml污染物磨粒堆积严重 | 215.30 | 256-384 | 0.03 | ≤0.5 | 警告 |

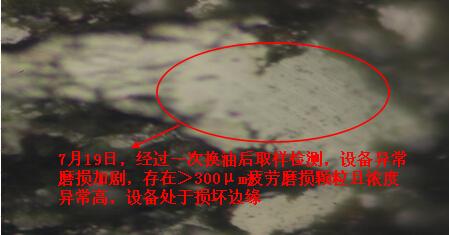

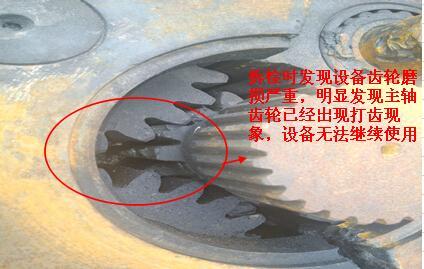

根据以上理化指标及铁谱分析得出:2014年5月12日取样检测时发现采煤机左摇臂中存在大量水分1.38%(国标为0.5%),严重超标,要求立即更换油液,检查水分来源;6月18日取样检测水分含量为1.71%(国标为0.50%),要求更换油液,查明水分来源;6月27日换油后运行十天左右取样检测显示水分含量为3.87%(国标为0.50%),水分含量升高,由7月12日检测发现设备异常磨损现象逐渐显露,>45μm疲劳磨损颗粒增长至200个/ml,且设备出现高温现象,立即给出更换油液,检修设备的磨损情况,并告知机电管理人员),集团公司驻矿人员,商议后决定立即更换油液,并缩短取样和检测周期;7月19日换油一周后取样检测发现磨损继续加剧,>60μm疲劳磨损颗粒200个/ml,较上次取样检测明显加剧,当天立即告知管理人员与公司驻矿人员,并得到矿方认可,但由于配件不到位,无配件可更换加上工作面剩余十五米采完的原因,矿方未执行化验中心的要求,在换油一次后继续使用当天晚班生产班运行过程中煤机摇臂抱死,被迫停止生产。以下为设备拆机图片(送至华润检修):

事故原因分析:由于该煤矿采煤机属于旧设备(运行时间较长),设备本身老化严重,自5月份开始设备就有明显进水现象,且较为严重,查明原因为密封不良导致,为实行及时的补救措施,连续的进水使油液乳化,导致油液润滑作用失效过快,长此以往导致设备的异常磨损,最终导致设备报废。

7月10日当晚设备抱死,矿方立即通报集团公司及化验中心,事故责任明确,但迫于无配件更换,公司未做相应的处罚,但由于事态较严重,内部通告批评。

本次及时准确的预警为服务方节省了巨额的费用:由于化验中心及时的预警,矿方提前做好新设备的安装前提工作,新设备厂家均到位,初步预算节省生产服务中心(工作面安装)费用20万元,人工费用10万元,本次事故造成6-2304工作面剩余15米未开采,剩余原煤7000吨左右,按照300元/吨计算,损失20余元,成功为矿方节省不必要的巨额费用。

- 上一篇:陕西黄矿集团黄陵二号煤矿

- 下一篇:某集团下属矿井机尾减速器内蒙古润滑脂检测